Choosing the Right Self Clinching Stud Tool

Understanding the nuances of these tools and fasteners is not just about selecting the right product; it’s about understanding the value of proper installation. With the right tools, you can ensure that your fasteners hold strong, avoiding potential failures that can lead to costly repairs or even safety hazards. This knowledge empowers you to make informed decisions, whether you are a seasoned professional or a DIY enthusiast.

Self clinching fasteners are used to attach components to thin sheets of metal. They are designed to create a permanent, strong bond that can withstand significant stress. Unlike traditional screws or bolts, self clinching fasteners do not require additional nuts or washers, making them a popular choice in industries like automotive, electronics, and aerospace. Their design ensures a clean and streamlined appearance, which is essential in industries where aesthetics and functionality go hand in hand.

The unique advantage of self clinching fasteners lies in their ability to distribute stress uniformly across the material, minimizing the risk of deformation or damage. This makes them particularly valuable in applications where material integrity is critical. Furthermore, their ease of installation can significantly reduce assembly time, thus enhancing productivity in fast-paced environments. Understanding these benefits will help you appreciate why these fasteners are indispensable in many sectors.

Types of Self Clinching Fasteners

There are several types of self clinching fasteners, each designed for specific applications:

- Self Clinching Nuts: These are used to provide a strong thread in thin materials. They are commonly used in sheet metal applications. Their design ensures that the nut remains flush with the material surface, preventing snags and maintaining a smooth profile.

- Self Clinching Studs: These fasteners are threaded rods that protrude from the surface of the material, providing a mounting point. They are ideal for applications requiring a projecting thread to attach additional components securely.

- Self Clinching Standoffs: These are used to create space between components, often in electronic assemblies. By providing a fixed distance between parts, standoffs help in reducing electrical interference and enhancing cooling efficiency.

Each type of fastener plays a distinct role in assembly processes, offering unique benefits that cater to specific needs. By selecting the appropriate fastener type, you can optimize the assembly’s functionality and durability, ensuring that the final product meets industry standards and expectations.

The Importance of the Right Tool

Using the correct self clinching stud installation tool is crucial for ensuring that the fasteners are properly installed and function as intended. The right tool will help you achieve the correct pressure and alignment, preventing damage to the fastener or the material. With the correct tool, you can minimize the risk of improper installation, which can compromise the integrity of the entire assembly.

The right tool not only enhances the quality of the installation but also improves efficiency. By reducing the time and effort required for installation, the right tool can significantly boost productivity. This is especially important in industrial settings where time equates to cost, and efficiency can lead to substantial savings. Knowing your tools allows you to work smarter, not harder.

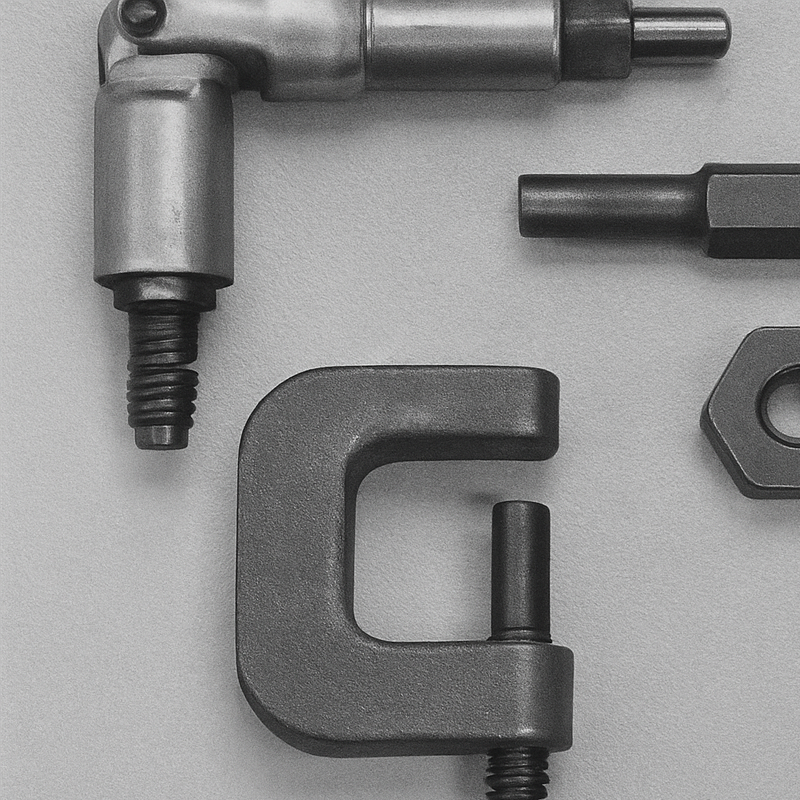

Common Stud Installation Tools

There are several tools available for installing self clinching studs, each suited to different types of projects and materials. Understanding the benefits and limitations of each tool will help you make an informed decision that aligns with your project’s specific requirements.

Manual Presses

Manual presses are suitable for small-scale projects or DIY tasks. They require more physical effort but offer precise control over the installation process. Manual presses are ideal for installations where power sources are unavailable. Their simplicity and low cost make them a favorite among hobbyists and small-scale operators who value precision over speed.

The advantage of manual presses lies in their portability and ease of use. Without the need for external power, these tools can be used in various settings, offering flexibility and convenience. Moreover, the tactile feedback from manual presses allows users to feel the installation process, providing a hands-on experience that some find invaluable.

Pneumatic Presses

Pneumatic presses use compressed air to drive the installation process. They are faster and require less physical effort compared to manual presses. These tools are perfect for medium to large-scale projects where speed and efficiency are important. Pneumatic presses offer a balanced combination of power and portability, making them ideal for dynamic work environments.

The efficiency of pneumatic presses can dramatically reduce installation time, making them a cost-effective solution for businesses. Their ability to maintain consistent pressure ensures uniform installations, which is crucial for maintaining quality standards. Additionally, their relatively low maintenance requirements make them an attractive option for businesses looking to optimize operational costs.

Hydraulic Presses

Hydraulic presses are the most powerful option and are used for heavy-duty applications. They provide consistent pressure and are ideal for thick materials or high-volume production environments. However, they require a significant investment and are typically used in industrial settings. Despite their cost, the precision and power offered by hydraulic presses can justify the investment in high-demand scenarios.

The strength of hydraulic presses enables them to handle the most challenging materials and applications, ensuring that installations are secure and durable. Their robustness and reliability make them indispensable in industries where precision and strength are non-negotiable. For businesses with high-volume needs, hydraulic presses can be a game-changer in terms of productivity and quality assurance.

Choosing the Right Tool for Your Project

When selecting a self clinching stud installation tool, consider the following factors:

Project Scale and Volume

The scale and volume of your project will significantly influence your choice of tool. For small DIY projects, a manual press may suffice. However, for larger or industrial-scale projects, pneumatic or hydraulic presses will provide the necessary speed and efficiency. Understanding your project’s demands will help you choose a tool that aligns with your operational goals and timeline.

Additionally, consider the potential for future projects. Investing in a more advanced tool might be advantageous if you anticipate growth or an increase in project volume. By aligning your tool choice with both current and future needs, you can ensure long-term satisfaction and operational efficiency.

Material Type and Thickness

The material you are working with will also affect your choice. Thicker or harder materials may require the consistent pressure provided by a hydraulic press, while thinner materials can be managed with a manual or pneumatic press. Assessing the material properties will guide you in selecting a tool that can handle the material without causing damage or requiring excessive effort.

Consider also the material’s properties, such as brittleness or hardness, as these factors can affect the installation process. The right tool will complement the material characteristics, ensuring that the installation is secure and that the material maintains its structural integrity.

Budget and Investment

Consider your budget when choosing a tool. While manual presses are more affordable, they may not be suitable for all projects. Investing in a pneumatic or hydraulic press may be worthwhile if you anticipate frequent use or need to handle larger volumes. Balancing cost with functionality is key to ensuring that your investment provides value over time.

It’s important to factor in not just the initial purchase cost, but also the maintenance and operational expenses associated with each type of press. A higher upfront investment might yield lower long-term costs if the tool enhances efficiency or reduces labor requirements. Evaluating the total cost of ownership will help you make an economically sound decision.

Ease of Use

Consider how comfortable you are with using the tool. Some presses may have a steeper learning curve, while others are more user-friendly. If you are new to using these tools, you might prefer a model that is straightforward and easy to operate. User-friendly tools can reduce setup time and minimize the risk of errors during installation.

Ease of use also affects training requirements and operator efficiency. Tools that are intuitive and easy to learn can reduce the learning curve for new operators, enabling them to become productive quickly. When evaluating ease of use, consider the complexity of the tool’s operation, the availability of training resources, and the potential need for ongoing support.

Tips for Successful Installation

To ensure a successful installation, follow these best practices:

- Read the Manufacturer’s Instructions: Each tool and fastener may have specific requirements, so always refer to the manufacturer’s guidelines. This ensures that you are using the tool correctly and maximizing its potential.

- Align the Tool Correctly: Proper alignment is crucial for preventing damage to the fastener or material. Misalignment can lead to uneven pressure, which can compromise the installation.

- Apply Consistent Pressure: Ensure that the pressure is consistent throughout the installation process to avoid uneven fastening. Consistent pressure helps maintain the integrity of both the fastener and the material.

- Check the Fastener Post-Installation: After installation, inspect the fastener to ensure it is secure and properly aligned. A thorough inspection can prevent future issues and ensure that the installation meets quality standards.

By adhering to these best practices, you can ensure that your installations are secure and durable. Proper installation not only enhances the longevity and performance of the fasteners but also contributes to the overall success and safety of your projects.

Conclusion

Choosing the right self clinching stud tool is key to achieving a secure and efficient installation. By understanding the different types of tools and their applications, you can select the best option for your specific needs. Whether you’re undertaking a small DIY project or managing a large industrial task, the right tool will help you achieve professional results.

Remember to consider factors such as project scale, material type, and budget when making your decision. With the right preparation and attention to detail, your self clinching fasteners will provide a reliable and durable solution for your application. Investing time in selecting the appropriate tool ensures that your work is not only efficient but also stands the test of time, reflecting your commitment to quality and excellence.