Benefits of Self Clinching Stud Installation Techniques

In the rapidly evolving realm of manufacturing and assembly, the importance of securing components efficiently cannot be overstated. Ensuring that parts are reliably fastened is paramount to the integrity and longevity of any product. Among the various fastening methods available, self clinching stud installation shines for its dependability and user-friendliness. This article delves into the advantages of self clinching studs, their operational mechanics, and the reasons behind their widespread adoption across various industries.

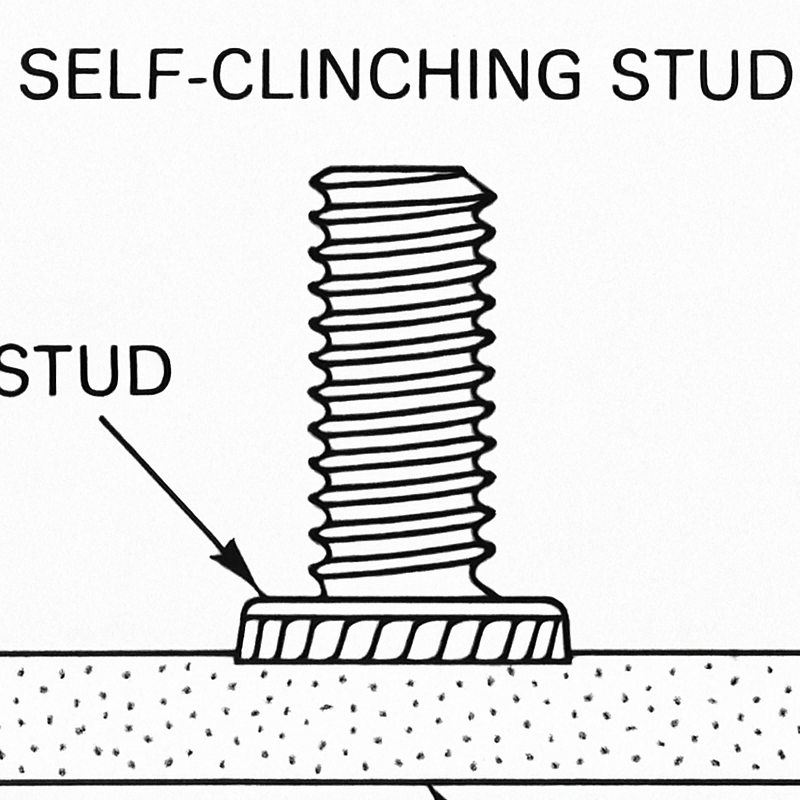

Self clinching studs are unique fasteners engineered to establish a permanent hold on metal sheets. Unlike conventional bolts and nuts, these studs are pressed into pre-punched holes on metal sheets. The pressing action induces the metal to flow into an annular recess in the stud, creating a secure lock. This technique offers a reliable attachment point for other components, enhancing the overall assembly’s structural integrity.

The Design and Construction of Self Clinching Studs

Self clinching studs are crafted with precision, featuring a unique undercut design that ensures a robust bond with the host material. Their construction allows them to integrate seamlessly with various metal types, accommodating diverse industrial requirements. This adaptability is a key reason for their popularity, as they can be utilized in multiple settings without compromising on performance.

The Mechanism Behind Self Clinching Studs

When a self clinching stud is installed, the host sheet material flows into the stud’s undercut, creating a permanent, high-strength bond. This mechanism eliminates the necessity for additional fasteners like nuts, which can streamline processes and cut costs. The result is a flush, secure fit that does not protrude beyond the metal sheet’s surface, maintaining a sleek profile and reducing potential snagging points.

Material Compatibility and Application

Self clinching studs are compatible with a wide array of materials, including steel, aluminum, and stainless steel. This compatibility ensures that they can be used across various applications, from lightweight electronics to heavy-duty automotive assemblies. Understanding the material compatibility is crucial for selecting the right stud for specific industrial needs, ensuring longevity and reliability.

Advantages of Self Clinching Stud Installation

1. Enhanced Durability and Strength

One of the foremost advantages of self clinching studs is their exceptional strength. The installation process fosters a robust bond between the stud and the host material, enabling them to withstand significant loads and stress. This makes them ideal for applications demanding high strength and durability, ensuring that the assembly remains intact under challenging conditions.

The Science of Strength

The unique design of self clinching studs allows for even distribution of stress across the fastener, reducing the risk of material fatigue. This distribution is crucial in high-stress environments, where uneven stress could lead to premature failure. By understanding the science behind their strength, manufacturers can better predict performance and longevity.

Application in High-Stress Environments

Industries such as aerospace and automotive demand components that can endure extreme conditions. Self clinching studs are designed to meet these demands, offering a reliable solution that stands up to heat, vibration, and other stress factors. This resilience makes them a go-to choice for critical applications where failure is not an option.

2. Streamlined Assembly Process

Incorporating self clinching studs into production lines can significantly streamline the assembly process. Since these fasteners are installed by pressing them into place, the need for additional fastening components is eliminated. This reduction in components not only simplifies inventory management but also accelerates assembly times, enhancing overall productivity.

Simplification of Inventory Management

By reducing the number of components required, self clinching studs simplify inventory management, allowing manufacturers to focus on essential parts. This simplification reduces overhead costs associated with stocking and tracking numerous fasteners, leading to a more efficient operation.

Speed and Efficiency in Assembly

The ease of installation associated with self clinching studs translates to faster assembly times. Workers can install these studs quickly and accurately, reducing the time spent on each unit and increasing overall throughput. This efficiency is particularly beneficial in high-volume production environments where time is of the essence.

Reduction in Human Error

The straightforward installation process of self clinching studs reduces the likelihood of human error. With fewer components to handle, the potential for mistakes diminishes, ensuring a more reliable and consistent assembly process. This reduction in error rates contributes to higher quality products and greater customer satisfaction.

3. Cost-Effective Solution

Self clinching studs offer a cost-effective solution for various manufacturing processes. By minimizing the number of required components and expediting assembly, they help lower labor costs and boost productivity. Their durability further reduces the need for repairs and replacements, leading to significant long-term savings.

Labor Cost Reduction

The simplification of the assembly process translates into reduced labor costs, as fewer workers are needed to achieve the same output. This reduction allows manufacturers to allocate resources more efficiently, focusing on areas that require more attention and expertise.

Long-Term Savings and Investment

While the initial cost of self clinching studs might be slightly higher than traditional fasteners, the long-term savings they offer make them a worthwhile investment. Their durability and reliability mean fewer replacements and repairs, reducing downtime and maintenance costs over time.

4. Consistent and Reliable Performance

Self clinching studs provide consistent and reliable performance, essential in high-volume manufacturing environments. Their design ensures a uniform installation process, minimizing variability and the potential for installation errors. This consistency is crucial for maintaining product quality and enhancing customer satisfaction.

Importance of Uniformity

Uniformity in installation is critical for maintaining the integrity of the final product. Self clinching studs are designed to ensure that each installation is identical, reducing variability and ensuring that every product meets the same high standards.

Quality Assurance and Customer Satisfaction

Consistent performance leads to higher product quality, which directly impacts customer satisfaction. By minimizing defects and ensuring reliability, manufacturers can build trust with their customers, leading to repeat business and positive brand reputation.

5. Versatile Applications

Self clinching studs are incredibly versatile, suitable for a wide range of applications. They are compatible with various materials, including steel, aluminum, and stainless steel, making them ideal for use in automotive, aerospace, electronics, and many other industries.

Industry-Specific Applications

Different industries have unique requirements, and self clinching studs can be tailored to meet these needs. For example, in the electronics industry, their low profile is ideal for compact devices, while in automotive applications, their strength and durability are paramount.

Adaptability to Diverse Conditions

The adaptability of self clinching studs allows them to perform well under various environmental conditions. Whether exposed to extreme temperatures, moisture, or corrosive substances, these fasteners maintain their integrity, ensuring the longevity of the assembly.

Innovation and Future Applications

As industries evolve and new technologies emerge, the versatility of self clinching studs positions them well for future applications. Their ability to adapt to new materials and manufacturing processes ensures they remain a relevant and valuable component in modern assembly techniques.

How to Install Self Clinching Studs

The installation process for self clinching studs is straightforward and can be carried out using a variety of tools, including hydraulic presses, air presses, or manual presses, depending on the application and production volume.

Step-by-Step Installation Guide

- Prepare the Metal Sheet: Begin by ensuring the metal sheet is clean and free of debris. Punch or drill a hole to the specifications required for the self clinching stud.Cleaning and Preparation: Proper cleaning and preparation of the metal sheet are crucial for a successful installation. Removing debris ensures a smooth installation and prevents potential issues down the line.Precision in Hole Creation: The hole must be created with precision to match the stud’s specifications. Any deviation can lead to misalignment and compromise the integrity of the attachment.

- Position the Stud: Place the stud into the pre-punched hole. Ensure it is aligned correctly to prevent misalignment during installation.Alignment Techniques: Proper alignment techniques are essential to ensure the stud is positioned correctly. Using guides or templates can aid in achieving perfect alignment every time.Preventing Misalignment: Misalignment can lead to a weak attachment, so taking the time to ensure proper placement is crucial for a secure fit.

- Apply Pressure: Use a press to apply steady and even pressure on the stud. This pressure will cause the material of the sheet to flow into the stud’s undercut, securing it in place.Choosing the Right Press: Selecting the appropriate press for the job is essential. Whether manual or hydraulic, the press must apply consistent pressure to achieve the desired result.Ensuring Consistent Pressure Application: Consistency in pressure application is vital for a uniform installation. Variations can lead to weak bonds and potential failure.

- Verify the Installation: After pressing, inspect the stud to ensure it is flush with the surface and securely held in place. Perform any necessary quality checks to confirm the installation meets your requirements.Inspection Techniques: Using visual and tactile inspections can help confirm the stud is installed correctly. Employing advanced inspection tools can further ensure precision.Quality Assurance Checks: Implementing a robust quality assurance process ensures that each installation meets the required standards, reducing the risk of defects.

Considerations for Choosing Self Clinching Studs

When selecting self clinching studs, several factors must be considered to ensure the right fastener is chosen for your application:

Material Compatibility

Ensure the stud material is compatible with the host material to prevent corrosion and ensure durability.

- Understanding Material Properties: Knowing the properties of both the stud and host material is essential to ensure compatibility and prevent adverse reactions.

- Preventing Corrosion: Selecting materials that resist corrosion is critical for applications exposed to harsh environments.

- Durability Considerations: The chosen materials must withstand the application’s demands without degrading over time.

Load Requirements

Choose a stud that can handle the expected load and stress of your application.

- Assessing Load Capacities: Understanding the load capacities of different studs ensures they can support the required weight and stress.

- Stress Analysis: Conducting stress analysis can help determine the best stud for high-load applications.

- Safety Margins: Incorporating safety margins in load calculations ensures that the stud can handle unexpected stresses without failure.

Environmental Conditions

Consider the environment in which the assembly will be used. Factors like temperature, humidity, and exposure to chemicals can affect the performance of the fasteners.

- Temperature Variations: Some materials perform better in extreme temperatures, so consider this when selecting studs.

- Humidity and Moisture Resistance: For applications exposed to moisture, selecting rust-resistant materials is crucial.

- Chemical Exposure: Understanding the chemical exposure levels can help in selecting materials that resist corrosion and degradation.

Size and Length

Select the appropriate size and length of the stud for your specific application to ensure a secure fit.

- Proper Sizing Techniques: Accurate sizing is crucial for ensuring a secure and reliable fit.

- Length Considerations: The length must accommodate the material thickness while providing sufficient anchorage.

- Fit and Functionality: Ensuring the stud fits the application requirements enhances both functionality and aesthetic appeal.

Conclusion

Self clinching stud installation techniques offer numerous benefits, including enhanced durability, streamlined assembly, cost-effectiveness, and versatility. By understanding the advantages and proper installation methods, manufacturers can leverage these fasteners to improve their production processes and product quality.

Incorporating self clinching studs into your manufacturing strategy can lead to significant improvements in efficiency and reliability, making them a valuable addition to any assembly process. Whether you are in the automotive, aerospace, or electronics industry, these fasteners provide the strength and performance you need for your applications. Embracing these techniques not only enhances product quality but also positions manufacturers for success in the competitive industrial landscape.