Advantages of Weld Self-Clinching Studs in Manufacturing

Weld self-clinching studs are revolutionizing the manufacturing industry. They offer a reliable and permanent fastening solution for metal sheets. These studs are designed for thin metal sheets where traditional welding is not feasible.

Their high torque resistance and pull-out strength make them ideal for demanding applications. They eliminate the need for additional hardware, reducing both assembly time and costs. Available in various materials, they suit different environmental conditions.

The installation process is straightforward, involving pressing the stud into a pre-punched hole. This is then welded to secure it in place. Commonly used in automotive, aerospace, and electronics industries, they provide a flush finish.

Weld self-clinching studs are suitable for both manual and automated installation processes. They help reduce the weight of assemblies by eliminating the need for extra fasteners. This makes them an eco-friendly option, reducing material and energy consumption.

What Are Weld Self-Clinching Studs?

Weld self-clinching studs are unique fasteners used in metal fabrication. They integrate easily into various manufacturing processes. These studs ensure a robust hold, enhancing the structural integrity of the assembly.

Designed for use in thin metal sheets, they offer a solution where traditional welding might fail. This makes them invaluable in industries with specific design constraints. Their ability to work in tight spaces is unmatched.

These fasteners are known for their versatility and strength. They provide secure and permanent attachment without additional hardware. This results in reduced complexity during assembly.

Key Features:

- High torque resistance

- Available in stainless steel, aluminum, and carbon steel

- Provide a flush finish on the opposite side

In summary, weld self-clinching studs are indispensable for modern manufacturing needs. Their efficiency and reliability make them a preferred choice across various sectors.

How Weld Self-Clinching Studs Work

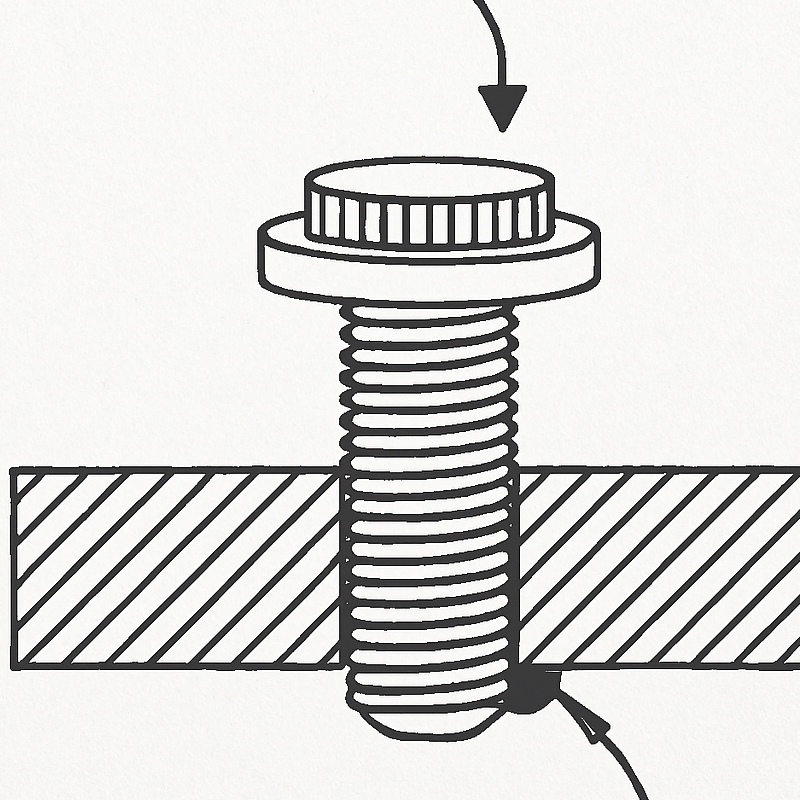

Weld self-clinching studs operate through a straightforward and effective process. They are designed to be pressed into a pre-punched hole in the metal sheet. The stud is then welded securely to ensure a firm grip.

This technique creates a permanent bond between the stud and the sheet. It eliminates the need for accessing the opposite side of the metal panel. This feature is beneficial in applications with limited backside access.

Steps Involved:

- Align the stud with the pre-punched hole

- Apply pressure to secure the stud

- Weld to fasten the stud permanently

The streamlined procedure minimizes the need for additional tools. It enhances efficiency, making it suitable for both manual and automated systems. This not only saves time but also boosts the overall manufacturing workflow.

Key Advantages Over Traditional Weld Studs and Metal Studs

Weld self-clinching studs offer several advantages over traditional weld and metal studs. Their ability to maintain a flush finish on the panel’s opposite side is a standout feature. This ensures a smooth and aesthetically pleasing surface, a crucial factor in many applications.

Unlike traditional studs, self-clinching studs don’t require additional hardware. This reduces both assembly time and costs significantly. Their installation process also simplifies workflows, contributing to streamlined production.

Moreover, these studs excel in demanding environments. They provide high torque resistance and outstanding pull-out strength. This makes them ideal for areas subjected to high vibration or dynamic loads.

Benefits to Consider:

- Reduced assembly time and costs

- High torque resistance and strength

- Simplified production processes

Self-clinching studs offer improved versatility with a broad array of material options. These include stainless steel, aluminum, and carbon steel, ensuring suitability for various conditions.

Material Advantages:

- Stainless steel for corrosion resistance

- Aluminum for lightweight applications

- Carbon steel for added strength

Overall, weld self-clinching studs enhance structural integrity. Their ability to distribute stress evenly across the metal sheet prevents deformation, ensuring long-term reliability. Thus, they present an optimal solution for many modern manufacturing needs.

Applications in Modern Manufacturing

Weld self-clinching studs play a crucial role in various industries. Their versatility allows them to be used in automotive, aerospace, and electronics manufacturing. These environments demand reliable and durable fastening solutions.

Their ability to create a secure, flush finish makes them ideal for applications where aesthetics matter. In sectors like automotive, this feature enhances the vehicle’s sleek appearance. Similarly, in electronics, they provide efficient and secure housing for components.

Moreover, they are perfect for situations with restricted backside access. This versatility makes them a preferred choice for many engineers and designers. Their adaptability to both manual and automated installations further broadens their applicability.

Key Applications:

- Automotive for exterior and interior components

- Aerospace for high-stress assemblies

- Electronics for compact, precise installations

This broad use underscores their importance in manufacturing today. Their capabilities align with the increasing demand for efficient and economical production processes. As a result, they are indispensable in modern industrial applications.

Material Options and Customization

Weld self-clinching studs are available in a variety of materials. Each material is chosen to fit specific environmental and application needs. This flexibility ensures the studs meet rigorous performance standards. The choice of material affects the stud’s resistance to corrosion, temperature, and mechanical stress.

Common materials for these studs include:

- Stainless Steel: Offers excellent corrosion resistance.

- Aluminum: Lightweight and suitable for less demanding conditions.

- Carbon Steel: Provides robust strength and durability.

Customization extends beyond material selection. Studs can be tailored for specific designs and thread configurations. This ability to customize allows these fasteners to fit precise requirements in challenging applications, enhancing overall assembly performance.

Installation Process and Best Practices

Installing weld self-clinching studs involves a straightforward process. The stud is pressed into a pre-punched hole. This ensures a snug fit before the welding step secures it permanently.

Following best practices is essential to ensure optimal performance. Key practices include:

- Ensuring Proper Alignment: Misalignment can weaken the connection.

- Using Consistent Pressure: Consistent pressure avoids damage during installation.

- Choosing the Right Equipment: Use tools compatible with the stud material.

These steps help in achieving a secure fit and extend the longevity of the assembly. Adhering to these guidelines ensures a reliable fastening solution that withstands diverse manufacturing conditions.

Cost and Efficiency Benefits

Weld self-clinching studs offer significant cost savings for manufacturers. They eliminate the need for additional hardware, reducing material costs. This also simplifies inventory management, minimizing storage needs.

These studs improve efficiency in several ways:

- Reduce assembly time

- Lower labor costs

- Streamline production processes

By reducing installation time, they free up valuable resources. This allows companies to focus on core production activities. Consequently, their use not only cuts expenses but also enhances operational efficiency.

Choosing the Right Stud for Your Application

Selecting the correct weld self-clinching stud is vital. Consider the application’s specific requirements and conditions.

Factors to evaluate include:

- Material type and thickness

- Environmental conditions

- Load and torque requirements

Each project demands unique specifications. By understanding these factors, you ensure optimal performance. Choosing the right stud enhances reliability and longevity in your manufacturing process.

Conclusion

Weld self-clinching studs offer numerous benefits in manufacturing. They provide reliable and efficient fastening solutions for various applications.

By understanding their advantages and choosing the right options, manufacturers can achieve enhanced performance and cost savings. Embracing these studs can streamline operations and improve product quality.