Advantages of Self Clinching Threaded Studs in Manufacturing

In the world of manufacturing, precision and reliability are key. Fastening solutions play a crucial role in achieving these goals. Self clinching threaded studs have emerged as a preferred choice for many industries. They offer a unique combination of strength and ease of installation.

These studs are designed to provide strong, permanent threads in thin sheet metal. This makes them ideal for high-stress applications. Unlike traditional fasteners, they do not require welding. This reduces the risk of heat distortion and material weakening.

The installation process is quick and cost-effective. It requires minimal equipment and labor. This efficiency is a significant advantage in fast-paced manufacturing environments. Self clinching threaded studs are versatile and can be used in various applications.

They are available in different materials, including stainless steel and aluminum. This variety ensures compatibility with different environmental conditions. Their design allows for a clean and flush finish, enhancing both aesthetics and functionality.

In this article, we will explore the advantages of self clinching threaded studs. We will also compare them to other fastening methods. Understanding these benefits can help manufacturers make informed decisions.

What Are Self Clinching Threaded Studs?

Self clinching threaded studs are specialized fasteners used widely in manufacturing. They are crafted to provide durable threads in thin or delicate sheet metals. Their design is simple yet effective for many applications.

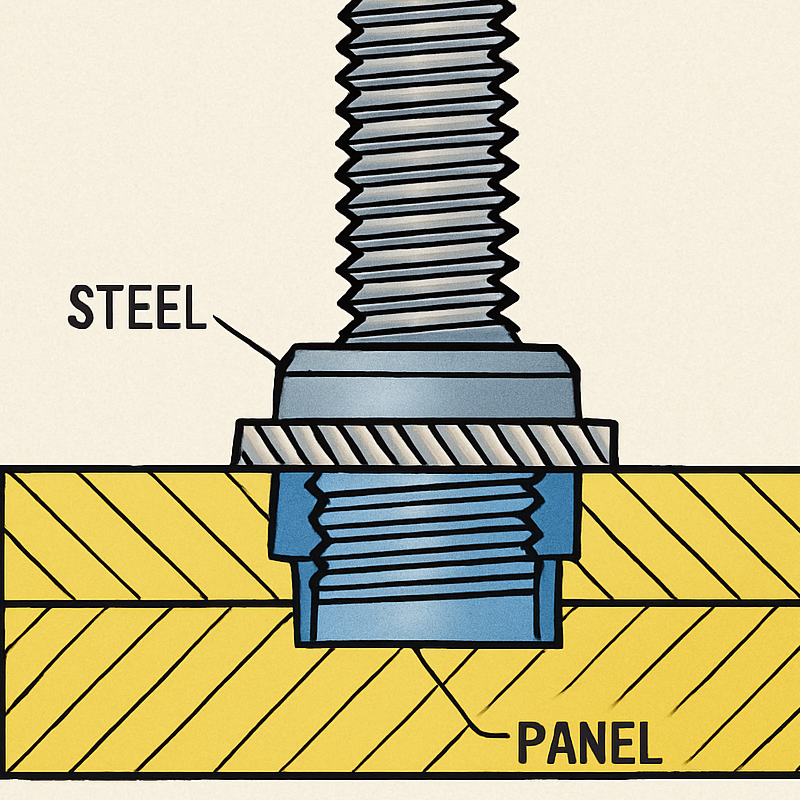

These studs are inserted into a pre-punched hole. When pressure is applied, the surrounding metal flows into a specially designed undercut. This creates a strong mechanical lock and ensures the stud remains securely in place.

The self clinching design offers several key features, including:

- High torque-out resistance

- Push-out resistance

- Compatibility with various metals

These features make them suitable for high-stress situations. Unlike other fasteners, they do not protrude beyond the material’s surface. This flush finish minimizes snag risks and enhances aesthetics.

Their versatility extends to a variety of industries, from automotive to electronics. They eliminate the need for welding or additional hardware. This streamlines assembly processes and reduces costs.

Self clinching threaded studs remain robust under different conditions. Whether it’s dealing with vibration, corrosion, or fluctuating temperatures, they maintain their integrity. This reliability is one reason for their growing popularity in industrial applications.

How Self Clinching Threaded Studs Work

Self clinching threaded studs offer a straightforward yet ingenious fastening solution. Their operation is based on mechanical interlocking principles. This ensures a secure attachment even in thin materials.

The installation begins with punching or drilling a hole in the metal substrate. Next, the stud is aligned with this hole. Pressure is applied using a press, which forces the metal to flow into the stud’s undercut grooves.

Key benefits of this process include:

- Quick installation

- Minimal equipment needed

- High reliability in thin sheets

The metal’s flow into the undercut creates a robust interlock. This offers high torque-out resistance, vital for applications enduring stress and strain.

Self clinching threaded studs do not require additional fasteners. This reduces both assembly time and component count. Furthermore, no heat is needed, eliminating risks like material distortion or weakening.

This fastening method supports blind and through-hole designs. Such adaptability makes it a valuable choice across diverse industrial needs. Its efficiency and reliability continue to drive its adoption in modern manufacturing environments.

Key Advantages Over Traditional Fastening Methods

Self clinching threaded studs offer numerous benefits over conventional fasteners. They improve manufacturing efficiency and enhance product durability. Let’s explore why these studs are the superior choice.

Firstly, self clinching studs eliminate the need for welding. Welding can lead to heat distortion and material weakening. By choosing self clinching studs, manufacturers avoid these potential pitfalls. This results in stronger and more durable assemblies.

Additionally, the studs offer impressive resistance to torque-out and push-out forces. This makes them ideal for high-stress applications. Products subjected to constant movement or vibration will greatly benefit.

Key advantages include:

- Permanent, high-strength fastening

- No thermal effects on materials

- Improved torque-out resistance

Self clinching studs accommodate a variety of materials, such as stainless steel and aluminum. This versatility allows them to meet specific environmental and strength requirements. Their compatibility with different materials broadens their usability.

Moreover, these studs provide a flush, aesthetically pleasing finish. A smooth surface minimizes risks of snagging and interference. This feature is especially valuable in consumer-facing applications.

Additional benefits:

- Variety of material options

- Clean, professional appearance

- Versatility in design

Finally, self clinching threaded studs can reduce overall production costs. The streamlined installation process requires minimal equipment and labor. In turn, this decreases assembly time and expenses, yielding higher manufacturing efficiency.

In summary, these studs are not only a robust fastening solution. They also enhance product quality, aesthetic, and cost-effectiveness. For these reasons, self clinching studs are favored across industries where reliability and efficiency are paramount.

Comparison: Self Clinching Threaded Studs vs. Threaded Inserts and Metal Studs

When selecting a fastening solution, it’s crucial to compare options. Self clinching threaded studs, threaded inserts, and metal studs each serve unique purposes. Understanding their differences ensures optimal use in manufacturing.

Self clinching threaded studs are known for their permanent and robust threads in thin sheet metals. They excel in applications where space is limited. Their flush finish is particularly beneficial.

In contrast, threaded inserts are used when materials cannot hold threads reliably. They provide reusable threads in softer materials like plastics. However, installation can be more time-consuming compared to self clinching studs.

Here’s a quick comparison:

- Self clinching studs: Reliable, flush, great for thin sheets.

- Threaded inserts: Reusable, good for soft materials.

Metal studs are traditionally used in construction. They offer structural support rather than serving as fasteners. They differ from the other two solutions due to their size and application scope.

For general applications:

- Metal studs: Structural, for large-scale supports.

Choosing the right fastener depends on the specific needs of your project. Each type has strengths tailored for different situations. For thin materials needing durable threads, self clinching threaded studs are the preferred choice.

By considering the specific requirements of each application, manufacturers can select the most effective fastening method. This decision ensures product longevity and efficiency.

Material Options and Surface Finishes

Selecting the right material for self clinching threaded studs is crucial. The choice affects durability and performance. Common materials include stainless steel, aluminum, and zinc-plated steel. Each offers unique advantages.

Stainless steel studs are highly resistant to corrosion, making them ideal for harsh environments. They are favored in industries like marine and chemical processing. Aluminum studs are lightweight, providing excellent strength-to-weight ratio. They suit applications where weight savings are essential.

Surface finishes enhance the performance and aesthetics of studs. They also protect against environmental factors. Common finishes include:

- Passivation: Increases corrosion resistance.

- Powder coating: Adds a durable finish.

- Anodizing: Offers a decorative and protective layer.

Choosing the correct combination of material and finish ensures longevity. It also guarantees that the studs meet specific design and environmental requirements. This customization capability is one reason why self clinching studs are versatile. They adapt well to different manufacturing needs, providing reliable performance across industries.

Applications Across Industries

Self clinching threaded studs play a pivotal role in numerous industries. Their versatility and strength make them an ideal choice. This flexibility ensures they meet diverse manufacturing demands.

The automotive industry extensively uses these studs. They offer secure, lightweight solutions crucial for modern vehicle design. Their use helps reduce overall vehicle weight. This is critical for improving fuel efficiency and performance.

In aerospace, self clinching studs are indispensable. They are used in applications where weight reduction and strength are vital. The ability to handle high stress and harsh conditions makes them valuable in this sector.

Electronics and telecommunications also benefit from these studs. Miniaturization of electronics demands compact, reliable fastening solutions. Self clinching studs provide secure connections in limited spaces. This makes them perfect for circuit boards and housing assemblies.

These industries are just a few examples. Other sectors, like medical devices and consumer electronics, also rely on these components. Their ability to improve efficiency and ensure longevity makes them indispensable in modern manufacturing. Their adaptability across various applications highlights their importance in diverse industrial landscapes.

Design Considerations and Best Practices

When designing with self clinching threaded studs, understanding the material is key. Designers must consider the thinness of the sheet metal. Choosing the right stud ensures secure attachment.

Stud placement is another crucial factor. Proper alignment aids in stress distribution across the material. This prevents potential structural weaknesses.

Selecting the appropriate size and thread is also critical. The application dictates the thread size, ensuring optimal performance. This choice affects the load-carrying capacity and durability.

Incorporating best practices can enhance the success of the installation. Here are some key practices:

- Ensure proper hole alignment: Misalignment can cause faulty installations.

- Choose compatible materials: Different environments may require varied material types.

- Maintain appropriate press force: Excessive force might damage the studs or material.

Following these guidelines can significantly improve the fastening process. Thoughtful design and execution ensure that self clinching threaded studs perform at their best. These factors contribute to a more efficient and reliable manufacturing process.

Installation Process and Automation Compatibility

Installing self clinching threaded studs is a straightforward process. It requires minimal equipment and time. Unlike welding or riveting, the studs don’t need high heat or complex procedures.

The installation begins by preparing a pre-punched hole in the sheet metal. The stud is then pressed into this hole. As pressure is applied, the metal flows into the undercut of the stud. This creates a secure and permanent hold.

Automation of this process is highly feasible. Many modern manufacturing lines incorporate automated systems to install these studs efficiently. Automation leads to consistent, repeatable installations with minimal human intervention.

Key considerations for automation include:

- Equipment compatibility: Ensure machines are suited for the stud type.

- Controlled press force: Avoid excessive force that may damage the components.

- Regular maintenance checks: This helps keep equipment running smoothly.

Utilizing automation not only increases production speed but also improves precision. It ensures a high-quality installation that meets industry standards. This makes self clinching threaded studs an ideal solution for modern manufacturing needs.

Common Challenges and How to Overcome Them

While self clinching threaded studs are generally easy to use, challenges can arise. Common issues include misalignment and improper hole preparation. These problems can affect the stud’s performance and reliability.

To overcome these issues, careful attention is necessary. First, ensure that the holes are precisely punched. Accurate placement is essential for effective fastening. Additionally, check that the studs are aligned correctly before pressing them into place.

For a smoother installation, consider these tips:

- Use quality tools: Ensure that equipment is well-maintained and suitable for the task.

- Conduct regular training: Keep technicians updated on best installation practices.

- Implement quality checks: Inspect parts regularly to catch potential issues early.

By being vigilant and proactive, you can avoid common pitfalls. This will ensure the studs perform to their full potential.

Future Trends in Fastening Solutions

The world of fastening solutions is evolving rapidly. Innovations are driven by the need for more efficiency and sustainability. Fastening technology is no exception to this trend.

Key trends to watch include:

- Smart fasteners: These devices incorporate sensors to monitor performance.

- Eco-friendly materials: There is an increasing demand for sustainable alternatives.

- Automated systems: Automation increases precision and reduces labor costs.

Looking ahead, these trends will shape the future of manufacturing. They aim to improve not only efficiency but also the overall environmental impact. Embracing these trends can offer manufacturers a competitive edge in a changing market.

Conclusion: Why Choose Self Clinching Threaded Studs?

Self clinching threaded studs offer numerous benefits for manufacturers. Their design ensures a strong, reliable attachment in thin materials. This makes them a crucial component in modern manufacturing processes.

These studs provide a high level of structural integrity. They distribute stress evenly, reducing the risk of material failure. This means a longer-lasting product that meets high-quality standards.

Their ease of installation also sets them apart. Quick to install, they require minimal tools and labor. This efficiency translates directly into cost savings and increased production speed.

Finally, their versatility in applications and materials makes them an ideal choice. From aerospace to electronics, they adapt to varied requirements. Choosing self clinching threaded studs can enhance the overall performance and reliability of your products. They offer a compelling solution for diverse manufacturing challenges.